咨询热线

0769-89773531

发布时间:2020-05-10

编辑:弹簧寿命

人气:2003

根据所受载荷的特点,疲劳断口可分为弯曲疲劳、轴向(拉-拉,拉-压或脉动)疲劳断口、扭转疲劳断口及复合疲劳断口,其中以弹簧弯曲疲劳断口最为常见,纯粹的轴向疲劳断口较少见。弹簧弯曲疲劳断口特征为:

因在疲劳载荷作用下,最大正应力总是出现在表面处,所以弹簧弯曲疲劳断口的共性特点是疲劳核心绝大多数都在表面形成,然后沿与最大应力相垂直的方向扩展,裂纹达到临界尺寸后,构件迅速断裂。但是,弯曲疲劳载荷随时间的变化规律是不同的,相应的变形及疲劳断裂机理也各具特点,可以归纳出单向弯曲疲劳、双向弯曲疲劳和旋转弯曲疲劳。现以圆截面轴类零件为例,分别介绍如下。

(1)单向弯曲疲劳

单向弯曲疲劳的受力及变形特点.见图6-2,其截而上的正应力沿截面高度按线性分布,表面处A点和B点上分别有最大的拉应力和压应力,且它们仅受单向应力作用,A点上拉应力随时问的变化如图6-2c。示。疲劳源都在此处产生,如无应力集中,裂纹由核心向四周扩展的速度基本相同,形成如图6-2(a)示的贝纹线,最终在疲劳核心的对侧失稳断裂。若有应力集中的条件,如轴类零件的台阶部分,因台阶根部应力集中较大,疲劳裂纹在靠近表面的两侧扩展迅速,便形成如图6-2(b)所示的断口形态,瞬时破断区的面积比无应力集中现象的大。

(2)双向弹簧弯曲疲劳断口

双向弯曲疲劳时的疲劳载荷(弯矩)及变形如图6-3所示,在这种双向交互作用的弯矩作用下以中性轴为界,构件的上下两部分将分别受到拉、压两向交变应力的作用,在离中性轴最远的表面处出现最大正应力。若M+=M-,则中性轴两侧最远处的最大正应力相等。通常将在这两处的表面同时产生疲劳源,并同时向内扩展,扩展深度也人致拓等。若有应力集中,则其断口形态如图6-3(b)所示,两个裂纹的前沿均呈外凸状,且瞬断区较大。若M+≠M-,则中性轴两侧最远处的最大应力等值反向,如图6-4所示。例如A点的最大拉应力与B点的最大压应力等值,而B点的最大拉应力则低于A点的最大拉应力。这时就会在A点首先产生疲劳源,而后,可能在召点产生第二个疲劳源(与M+/M-比值有关),且前者的扩展速度较快。

另外,若疲劳载荷较低,形成疲劳源较困难,表面质量和材料缺陷可能对形成疲劳源起更重要的作用,疲劳源将在有表面划痕等工艺缺陷及夹杂等材料缺陷的表面处出现,对侧形成疲劳源较晚,同时,两个疲劳裂纹的扩展深度也有较大的左别。结果,得到的断口是不对称的。

(3)旋转弹簧弯曲疲劳断口

旋转弯曲疲劳的典型受力与变形见图6-5。构件上的各点均受正弦规律连续交桥作用的拉应力和压应力.在表面处各点的应力幅度最大。所以,在等弯矩截面上的各点均有相同的疲劳源萌生机会。但若载荷较小,则常在一处产生裂纹源:并向两侧和内部扩展。由于构件的旋转,疲劳源两侧交替出现比内部应力大的拉应力,疲劳裂纹在两侧的扩展速度比中心部位快,所形成的贝纹线较平直。构件的旋转,相当于弯曲载荷的作用面逆旋转方向而动,致使疲劳裂纹的前沿顺着载荷移动的方向扩展速度快,逆载荷移动方向扩展速度慢。所以,旋转疲劳断口的瞬断区不是在疲劳源的正对面,而是编转一个角度,通常可达15°,甚至更大。此偏移的方向与构件旋转方向相反,从疲劳核心与瞬断区的相对位置即可推知构件的旋转方向。

应力集中会明显影响断口形貌。有周向缺口或台阶的轴类构件,当应力集中不大时,可能只产生一个疲劳源,瞬断区在疲劳源的对应一侧。图6-6为施转弹簧弯曲疲劳断口,键槽底部尖角处应力集中,是裂纹萌生点。当应力集中较大时,就可能沿周围产生几个疲劳源,它们同时向内部扩展,瞬断区将在内部。名义应力越大,疲劳源越有增多的趋势,瞬断区一也越向中心移动.大量的事例证明若瞬断区位于中心则断裂前的交变载荷循环次数一般不会超过万次。这种情况卜的应力水平平均为疲劳极限的1.5-2.0倍。当瞬断区位干轴的外侧时,断裂前一般都经历了几百万次的旋转。所以,很据瞬断区的位置与大小,可以推断轴所受的载荷或名义应力的大小。 图6-7给出了应力集中及载荷大小对旋转弹簧弯曲疲劳断口形貌的影响。

若应力沿轴向分布较均匀,则弹簧弯曲疲劳断口一般为一个与轴线相垂直的平断日,若因截面积的突然变化引起应力集中,则在应力集中截面处形成的弹簧弯曲疲劳断口不是平的,而是一个碟形的所谓皿型断日,图6-8示出了主应力线及裂纹扩展路线。如果在轴颈处有一定的应力集中,且同时承受一定的扭矩,则旋转弯曲疲劳可能同时产生几个疲劳核心。由于扭矩的作用,裂纹将以螺旋状向前扩展,最后这些裂纹在轴的中央会合,形成棘轮状断口。

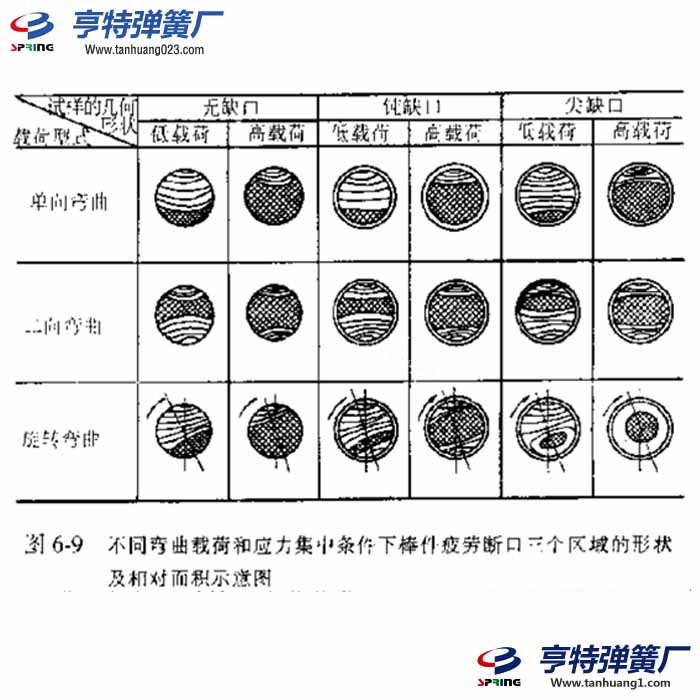

综上所述,对于圆截面轴类零件的弹簧弯曲疲劳断口形貌可归纳为如图6-9所示的几种情况。

上一个: 弹簧疲劳断口三个区域

下一个: 弹簧轴向疲劳断口

东莞市亨特五金制品有限公司 业务资询 吴小姐137 9886 4197 王先生137 1330 9585 粤ICP备12091082号