咨询热线

0769-89773531

发布时间:2020-06-18

编辑:弹簧寿命

人气:1370

以失效分析为日的的弹簧疲劳断口微观特征分析总希望找到微观特征与各宏观致裂因素及宏观断裂行为的关系。并借以定量地确定各因素对断裂事故的影响。以便提高事故诊断的准确性。

微观弹簧疲劳辉纹与裂纹扩展速率之间的关系已得到深入的研究,至今已取得了许多可以实际应用的成只。利用弹簧疲劳断山的微观分析来定量的得到裂纹扩展速率、弹簧疲劳寿命,甚至估算弹簧疲劳载荷及材料的循环弹簧疲劳断裂韧性都成为可能。弹簧疲劳断口定量分析的任务就是定量地从弹簧疲劳辉纹特征中估算出上述参数,研究影响定量分析可靠性的因素,分析定量分析关系存在和有效的条件。

以弹簧疲劳辉纹间距推算裂纹扩展速率及弹簧疲劳寿命。

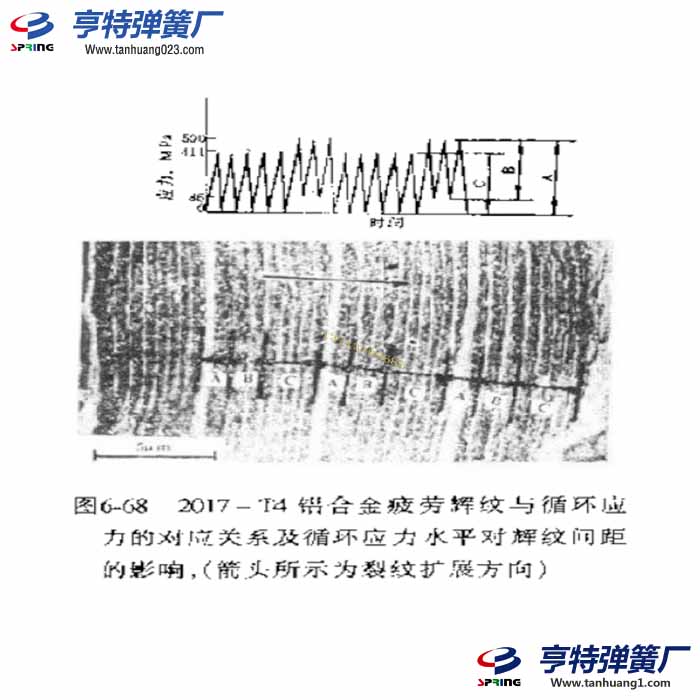

我们知道,弹簧疲劳辉纹的宽度和数量是循环载荷水半和循环次数的函数。另一方面,断裂力学分析认为,宏观弹簧疲劳裂纹扩展速率(da/dv)是裂纹应力强度因子范用(^K)的函数。在许多情况下弹簧疲劳断口上辉纹的数目和载荷循环次数是一一对应的,且弹簧疲劳辉纹的宽度也将随应力水平的增加而增加。同时,随着裂纹长度的增加其宽度也有相应的增加。见图668,在此情况下,出断口不同部位(即不同的裂纹深度)上的辉纹宽度计算出的微观裂纹扩展速率(du/dv)激可视为与宏观力学试验中测定出的宏观裂纹扩展速率(da/dv)宏是致的。这样便可借助于断口上的辉纹宽度对零件的弹簧疲劳断裂寿命进行估算。

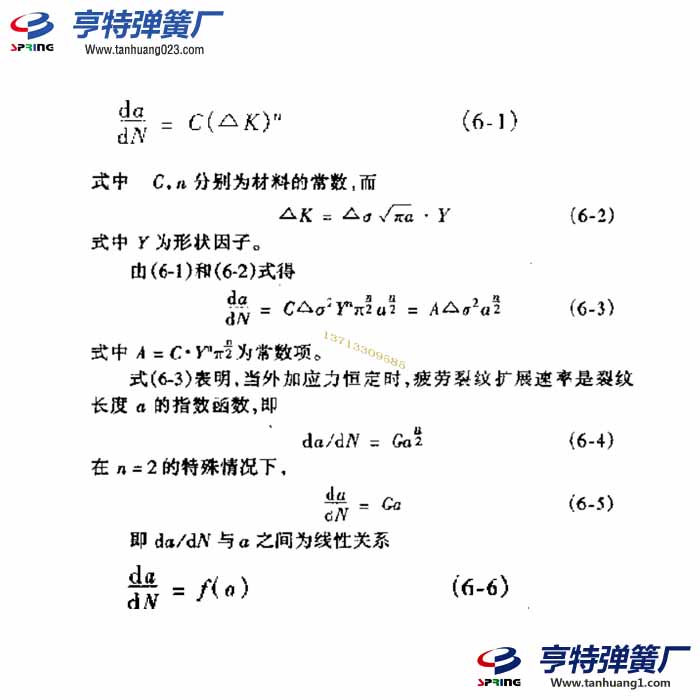

由paris提出的弹簧疲劳裂纹扩展速率的经验公式,说明了裂纹扩展速率受控于裂纹尖端的应力强度因子范围△K,即:

(6-4)式表明,我们可以绕过在实际问题白难以得到的力学参量(△K)以及材料常数,直接由弹簧疲劳断口上获得da/dN-a的关系,并估算其弹簧疲劳寿命,其具体步骤如下:

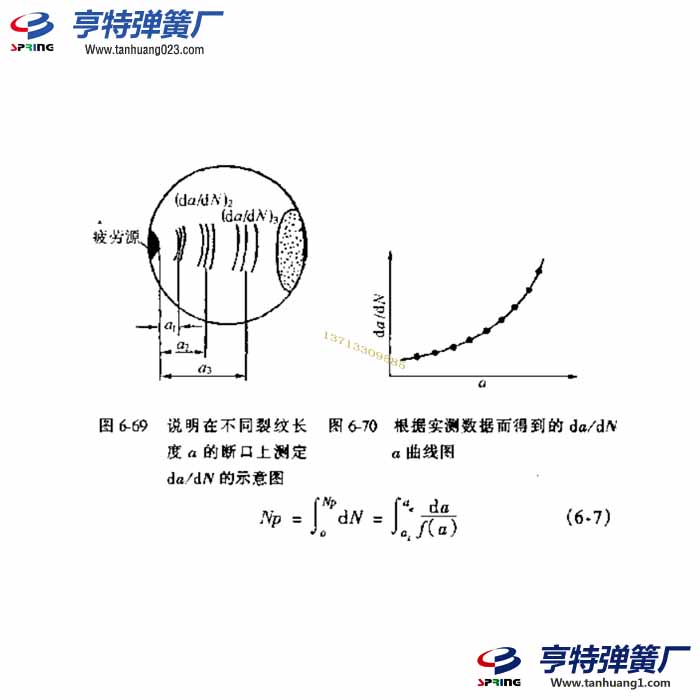

1、由断口源区向扩展方向的不同部位上a1,az,as(即不同的裂纹长度上)测定弹簧疲劳辉纹宽度。为减小测量误差可测几个至数I个辉纹总宽度,然后取其平均值,该宽度值就是该部位的裂纹扩展速率da/dN。方法示意见图6-69。

2、根菇各个长度a上所对应的da/dN伯,可用适当的拟今方法作图获得da/dV-a曲线,如图6-70所示。根据曲线的形状可用适当的拟合方法找出da/dN与a之间的解析关系,即图(6-6)在许多情况下,(6-6)式为指数函数,而在个别情况下,可能呈现线性关系。

3、根据(6-6)式计算弹簧疲劳裂纹由初始长度a;扩展到断裂长度a。时的弹簧疲劳寿命,即

将由da/dN-a曲线分析所得的函较f(a)的具体数学表达式代入(6-7)式中,即可求得V,值。这里,N。是弹簧疲劳裂纹扩展期的弹簧疲劳寿命,它与弹簧疲劳裂纹萌生寿命N;之和,就是零件发生弹簧疲劳断裂的总寿命,对于表面质量良好,无裂纹或类裂纹缺陷的零件,要用其它方法设法求得Ni,而对于那些由“先天”性表面裂纹或类裂纹几何形状及表面缺陷所引起的弹簧疲劳裂纹扩展并导致失效的大量实际零件,由类裂纹端部起用(6-7)式计算的N值,就是零件的弹簧疲劳失效总寿命N。

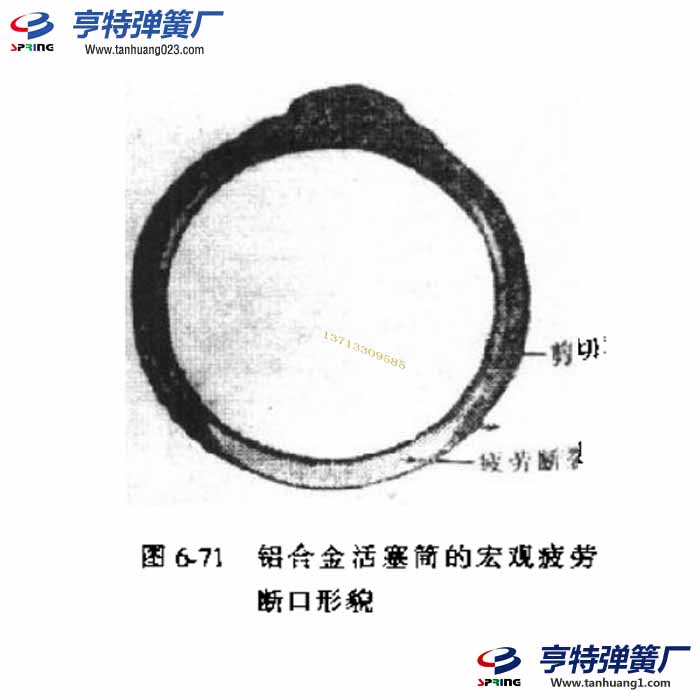

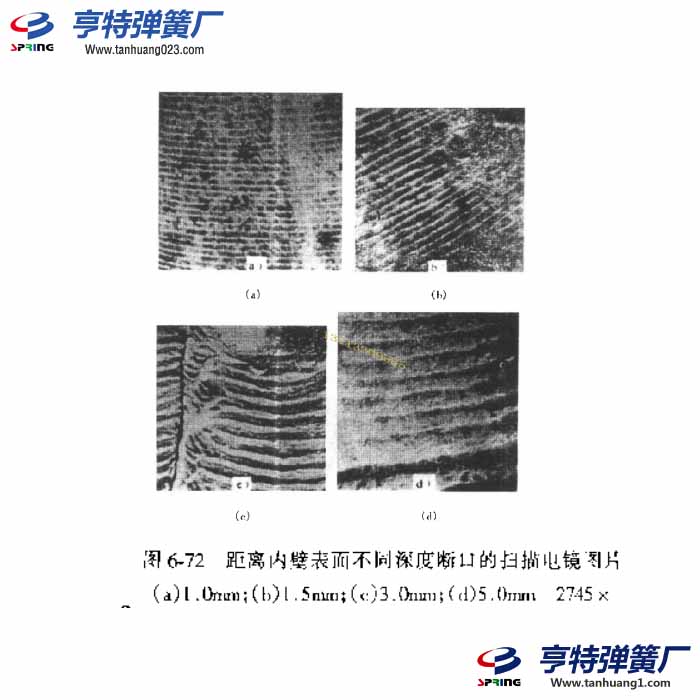

图6-71所示为铝合金活塞筒的弹簧疲劳断口,弹簧疲劳源萌生于筒的内壁,然后向外表面议及两侧扩展。弹簧疲劳扩展区为平断口,而瞬时断裂为剪切斜断口。图6-72为距离简体内壁表面分别为1.0,1.5,3.0和5.0mun处的断口扫描电镜图片。由图上的弹簧疲劳辉纹间距可计算出各个裂纹长度的裂纹扩展速率,如6-73所示根据图的线性关系可得da/d.N=得。或dN=3000da

由上式计算裂纹由1mm扩展至m(壁厚)的寿命为4828次循环。此图与气缸使用时发生失效的循环数4904次的数字极为接近。

这种方法作弹簧疲劳裂纹扩展速率及弹簧疲劳寿命的定量分析,有直观、简便的优点,对工程中的失效分析十分有意义。但要注意到,其计算方法是以理想扩展模式为前提的,而实际的弹簧疲劳断裂情况,有很复杂的问题,处理不好会使定量分析结果严重失真,有的情况则令 人束手无策,所以有必要深入地研究各类弹簧疲劳断口的特征,总结各种因素的影响,并找到修正各种可能出现的误差的办法,尽量减小计算结果与真实情况的差距,目前,人们发现要注意的有以下儿方面的问题。

(1)(6-7)式是按裂纹扩展第二阶段裂纹扩展长度与循环次数的关系建起来的,用于以第二阶段扩展为主的弹簧疲劳断裂问题有足够的可靠性。但对于第一阶段(包括裂纹萌生期在内)在弹簧疲劳寿命中所占些例较大的情况,安这种方法计算的循环数(寿命)与实际寿命将有相当大的差距,很难借此推算总寿命。

(2)在应用(6-7)式时,关键是确定(6-6)式,在某些材料的第二扩展阶段较容易确定这种关系,而裂纹扩展到临近瞬断区、即扩展到足以产生韧性-弹簧疲劳断裂时,断门中将逐渐出现许多韧窝。这种情况下,一是弹簧疲劳辉纹较难准确测出,二是有些材料的某些相在该以的弹簧疲劳辉纹间距与加载循环数不存在准确的对应关系。如碳素钢和锰青铜的弹簧疲劳断口中的β框(体心立方),就不象育铜中的a相(陌心立方)那样可以保持良好的一一对应关系。这就使定量分析极为困难。至于对有些根本不存在弹簧疲劳辉纹的材料,就无法建立这种弹簧疲劳辉纹与循环次数的关系。

(3)材料中有夹杂物时,弹簧疲劳辉纹将无法保持均匀平行的特点,辉纹会在夹杂物周围迂回或延续到里面去,使局部区域的扩坪速率大于平均速率。见图6-74。

(4)对45号钢疲芳断口的轮廓分析证明,各微区的弹簧疲劳辉纹并不是严格地与最大拉应力相垂直,大部分区段的取向都在45~X范围内,以65°为最多。而主裂纹是与主拉应力相垂直的。这样,在利用局部辉纹计算主裂纹扩展速率时,就必须考虑方向因子,使方法复杂化。

(5)由于结晶学方位不同,不同微段的弹簧疲劳辉纹不仅取向不同,而且弹簧疲劳辉纹间距也有显著的差异,有的差值可达五倍左右,图6-74(b)是一个明显的实例。

(6)一般讲,弹簧疲劳辉纹间距将随裂纹长度的增加而均匀增加,但很少有什么材料能保持线性关系。对Crl8NilOTi钢及20号钠,35CrNi3MoA的实验证实,在裂纹展第二阶段,微观弹簧疲劳辉纹的宽度变化不太大,约为0.5um(始端)l.25-i.5um(终端)的范[围内。但到了与瞬断区相邻的混合陈K、微观弹簧疲劳辉纹宽度将激列增加,例如,对于Cr18Nil0Ti钢,在第二阶段扩展区末端辉纹间距约1.5pum、此时若裂纹增长1.5mm、其辉纹间距将增加近十倍,即约14um,这可能是裂纹扩展至失稳临界尺寸时应力状态的转变所致。图6-75说明了裂纹长度与微观弹簧疲劳辉纹宽度的关系。在实际定量分析时对辉纹宽度变化较激烈的区段要加密观测段的划分。

(7)经验证明,定量分析的可靠性与裂纹扩展速率的大小也有关系。对于一般的韧性材料,不管这种材料属何类型,若扩展速率在0.1~lum/次范围内,以(6-6)式所作的宏观裂纹扩展速率就有足够的可靠性。

当裂纹扩展速率>1um/次时,弹簧疲劳辉纹间距一般比裂纹扩展速率小,此情况多出现在由裂纹稳态扩展(第二阶段)向失稳扩展过渡的区段断面上,这时新面上已有韧窝花样。以弹簧疲劳辉纹间距计算出的扩展速率只反映了部分扩展量,而没有反映韧窝的影响。

当裂纹扩展速率<0.lum/次时,则与上述情况相反,弹簧疲劳辉纹间距大于裂纹扩展速率。这主要是品粒位向、材料组织影响的结果,当裂纹与晶界、第二相的相界面相遇时,裂纹将暂时停止扩展,使扩展速率减低。在这种区域内,断面常有不规则的辉纹花样,或由材料及环境气氛影响所致的晶间断裂及河流花样的脆性断面。

(8)定量分析的可靠性还与材料的断裂韧性有关,一般讲,随着材料断裂韧性的降低,裂纹扩展速率与弹簧疲劳辉纹间距之间的差别将增大。只要断裂韧性值K1。较高,即使抗拉强度较高的材料,也可保证较好的可靠性,可见断裂韧性是一个对定量分析有重要影响的材料特性。

对于高硬材料,如轴承钢,超高强度钢等,由于观察不到弹簧疲劳辉纹,故无法用这种方法定量做分析。

(9)弹簧疲劳断口上往往会出现类似弹簧疲劳辉纹,而实际上不是弹簧疲劳辉纹的花样或真正的疲劳辉纹和非弹簧疲劳辉纹花样相混杂的情况,如图6-76所示,图中较规则的平均线并不是弹簧疲劳辉纹,可能是基体的严重局部脆化构成的一系列平行直裂纹:

图6-77中左上方的花纹,肯定不是弹簧疲劳辉纹,可能是一种与晶体结构有关的花样。

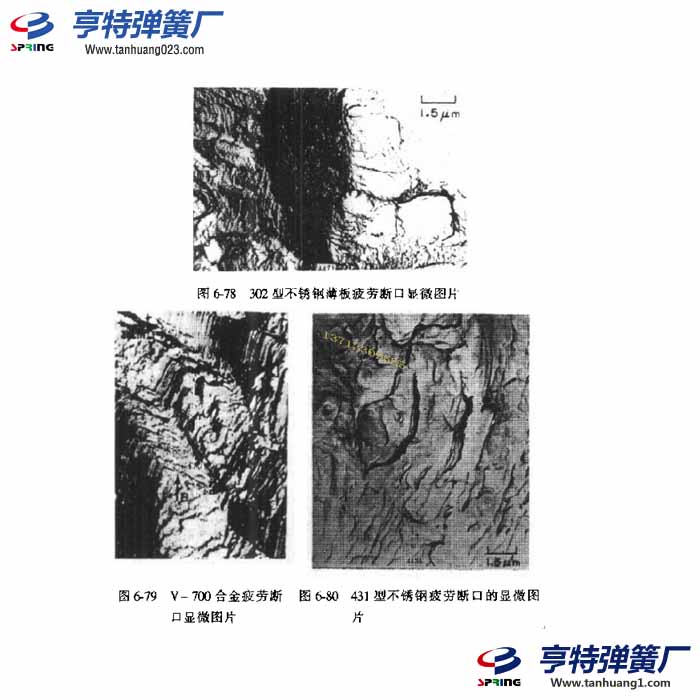

图6-78中显示出清晰的弹簧疲劳辉纹,但深色区右边花纹是解理台阶,而不是疲芳辉纹。图6-79中中心部位显示出不规则的弹簧疲劳辉纹(A和B),C处小面1上的精细花纹不是假象或辉纹,可能是由匹配断裂表面磨损引起的。

图6-80中的弹簧疲劳辉纹极不规则,而且伴有韧窝形貌.

图6-81中显示出很像沿晶解理平面的小面,但平行花纹可能不是弹簧疲劳辉纹,而是与氧化膜有关的形貌

图6-82是4340钢充氢后加载断裂的断口形貌,并不是弹簧疲劳断口,但表面上显示出细滩波纹理,可能是由于细珠光体层断裂所。这种情况要注意辨别,否则容易误判为弹簧疲劳断裂。除以上断口原始分析中的问题外,应注意到利用断口分析技术定量确定弹簧疲劳寿命是一种反推分析方法,由于许多因素的不确定性,裂纹扩展的随机性,使得定量分析结果只能是在一定置信度下的预测区间中,所以,在整个分析过程中有许多统计学问题需认真处理。

从以上的介绍可见,实际弹簧疲劳断口的定量分析还是相当复杂和闲难的,这要求所口分析人员不仅要深人研究弹簧疲劳微观断日分析的理论成果,更要注意通过大量的断口观察分析实贱,不断总结,积累经验、才能得心应手地处理各种复杂问题。在具体研究一个弹簧疲劳断裂问题时,需要沿着裂纹扩展方向多取儿张显微图片,注意上述各点需注意的问题,作好综合分析工作,避免以偏盖全,以假乱真。

东莞市亨特五金制品有限公司 业务资询 吴小姐137 9886 4197 王先生137 1330 9585 粤ICP备12091082号