咨询热线

0769-89773531

发布时间:2020-06-01

编辑:弹簧寿命

人气:1355

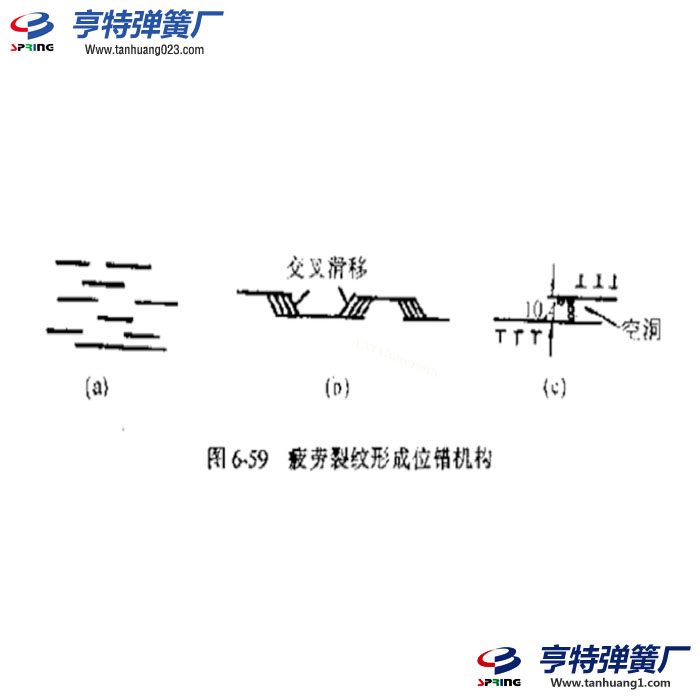

弹簧疲劳裂纹扩展第一阶段的断口多为光滑、半扁平的断面。X射线分析证明,在面心立方金属中,平面为[111]面。

初始方向与最大剪应力方向一致,膨胀过程中遇到晶界后略有变化。逐渐向垂直于最大拉应力的方向过渡。一些弹簧材料,如Al-7.5%高强度铝,在裂纹扩展的第一阶段可以观察到锯齿形截面,这是沿11111平面不同方向滑移发展的第一阶段的结果。可见,弹簧疲劳裂纹扩展的第一阶段主要特征是沿特定的滑移面,即体心立方金属中的| 111}面。断裂平缓光滑,说明第一阶段的扩展是交变应力作用下特定滑面的反复扩展,导致裂纹扩展。现在,主要有以下几个模型来描述扩展的第一阶段:

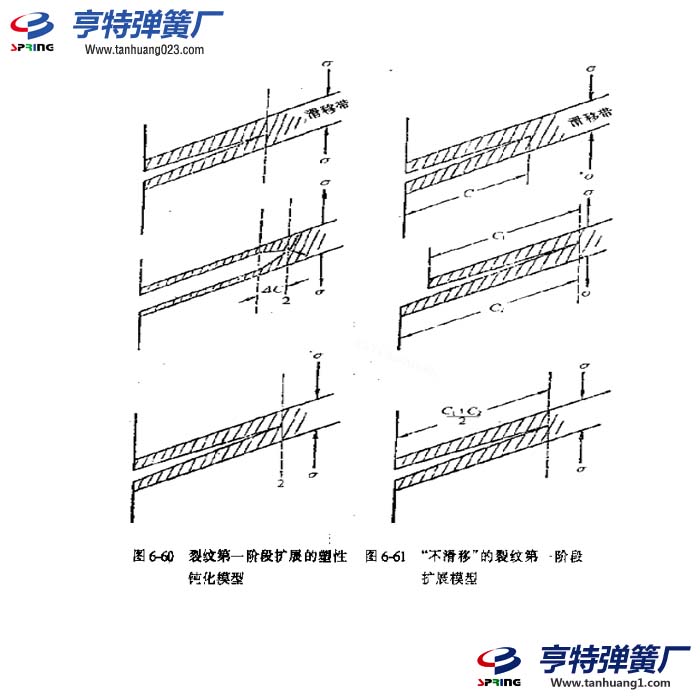

1、塑性钝化模型:该模型认为在交变应力作用下,裂纹尖端在半个拉应力周期内由于塑性流动而张开钝化,从而形成新的表面,裂纹向前扩展。在压应力的半周内,裂纹再次闭合。在一个循环结束时,裂纹向前扩展了ΔC。这种反复的拉伸和压缩交替进行,裂纹将继续向前扩展,见图6-60。由于裂纹在第一阶段扩展,每个循环的膨胀量很小,因此除了划痕外,表面没有其他痕迹。该模型要求两组滑移面沿裂纹前缘剪切头方向的流变性,适用于具有波纹状滑移的弹簧材料。

2、防滑模型:该模型基于大多数弹簧材料在第一级截面上看不到疲劳辉光的事实。人们认为裂纹的扩展严格沿滑动面进行。这种纯剪切(无层间滑移)受过程控制。

如图6-61所示。首先,裂纹一侧的金属被剪切位移,使另一侧金属表面到裂纹尖端的距离从C1增加到C2,然后在压缩载荷下。样品表面恢复到原来的状态。此时,裂纹长度从C1增加到(C1+C2)/2,△C=(C1+C2)/2。

从本质上讲,这两种方法与模型没有根本区别,因为它们所描述的裂纹扩展是通过相同的塑性位移来产生新的表面。然而,该模型适用于平面滑动弹簧材料。

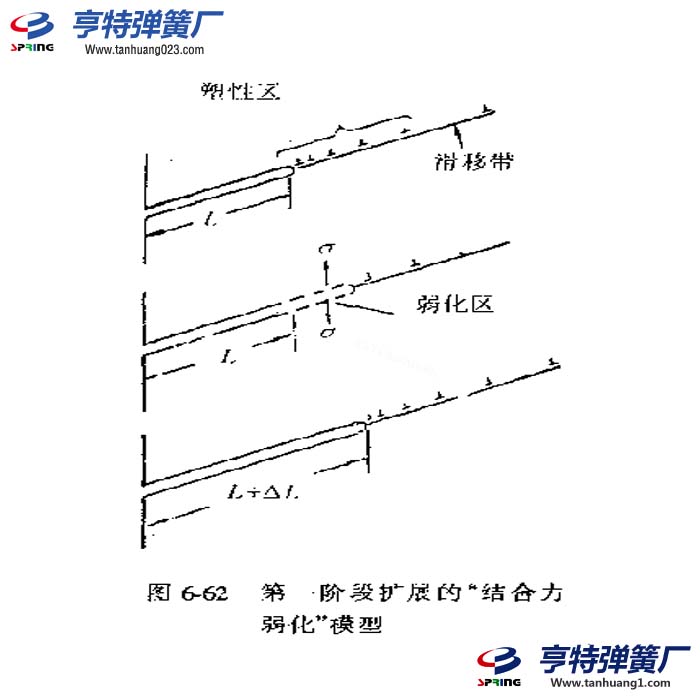

3、粘聚力弱化模型:这是一个针对镍基高温金津提出的模型。该模型认为,在高周疲劳载荷作用下,裂纹前缘的滑动面(少量滑动面)发生重复滑动运动。这种滑动运动削弱了滑动面之间的原子结合力。当这种弱化效应在裂尖前方的局部区域足够大时,在正应力作用下产生局部低应力断裂,裂纹向前扩展很短距离,导致所谓的“无明显塑性变形”见“6-62”的“破坏”示意图。

该模式也可以解释镍基高温合金低周疲劳第一阶段膨胀的特征。

在高应变作用下,裂纹尖端的局部区域将产生严重的变形,变形区将被加宽。在最大应力作用下,局部区域会发生微坑塑性断裂。从而在横截面上留下微坑。

弹簧疲劳裂纹扩展第一阶段的扩展机理,东莞弹簧厂,弹簧设计加工厂家,可根据要求计算并生产各种规格的高精度、高稳定性、高寿命的弹簧产品。弹簧选材齐全,电镀种类多样。

上一个: 弹簧疲劳破坏机理

下一个: 弹簧疲劳裂纹扩展第二阶段的机理

东莞市亨特五金制品有限公司 业务资询 吴小姐137 9886 4197 王先生137 1330 9585 粤ICP备12091082号