咨询热线

0769-89773531

发布时间:2020-06-02

编辑:弹簧寿命

人气:1481

弹簧疲劳裂纹护展第二阶段断口是疲劳特征最突出部分,在一般的疲劳断口中,它占了裂纹扩展面积的大部分,它的显著特征是弹簧疲劳辉纹。所以,现在关于第二阶段弹簧疲劳裂纹扩展的机理大都与弹簧疲劳辉纹的形成机理相关。现简介几种模型。

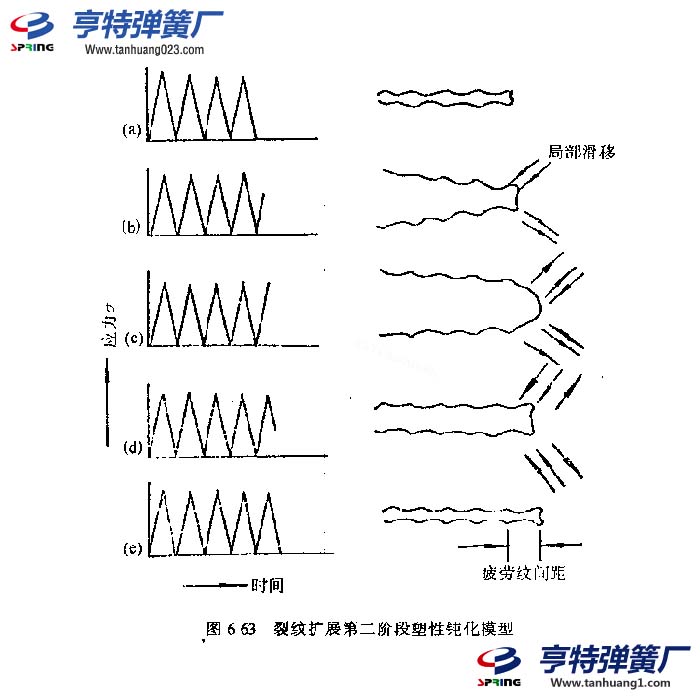

1、塑性钝化模型这是一种研究纯铝,纯镍高应变裂纹扩展的横截面后提出的模型,其示意图见图6-63。

未加载荷时裂纹形态如图中(a),在加载段张应力作用下,裂纹张开,裂纹前端二个小切口使滑移集中于与裂纹平面成45余的滑移带上,二个滑移带相互垂直,如(b)。当张应力达到最大值时,如(c),裂纹因变形使应力集中的效应消失,裂纹前端的滑移带变宽,裂纹前端钙化,呈半园状,在此过程中产生新的表面并使裂纹向前扩展。此后,转入去载后辛周期,沿滑移带向相反方向滑移,

图(d),裂纹前端相互挤压,在加载半周期中形成的新表面被压向裂纹平面,其中一部分发生折叠而形成新的切口(图e),结果造成一个新的弹簧疲劳辉纹,其间距为c。如此循环往复,裂纹不断向前扩展,不断形成弹簧疲劳辉纹。

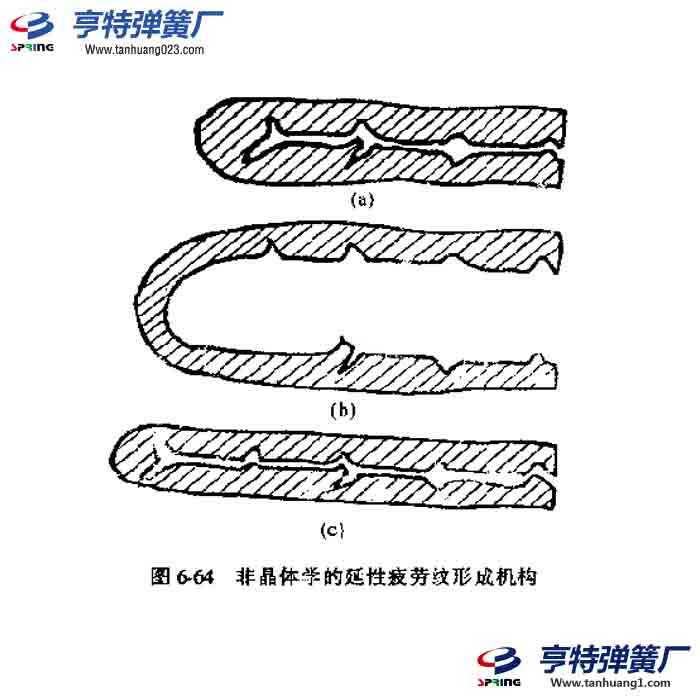

按照这个模型,裂纹是连续地向前扩展的,而且从本质上看,它是非晶体学的,另一方面,在多晶体中由于它并不要求按一定的晶体学平面扩展。存在晶界与夹杂物,上述裂纹前端滑移带的对称性可能难以满足,同时,由一结晶学位向的关系,那些有可能滑移的滑移系处于与裂纹前端不相对称的角度上,这时,便按稍不同于上述理想的机构扩展,其过程如图6-64所示。

首先,裂纹在压缩载荷作用下,常常会形成如图(a)那样不对称的二次裂纹。当张应力作用时,裂纹前端的变形,大部分集中于最前面的那个裂纹处。在最大张应力下,形成了如图(b)所示的形状。最后在压缩载荷下,弹簧疲劳裂纹前端的形状如图(c),这与图6

31,(3)、(4)所实际观察到的弹簧疲劳辉纹(山、谷互不对应)相一致。

总之,这个模型的基本观点是裂纹前端的塑性纯化和应力松弛。

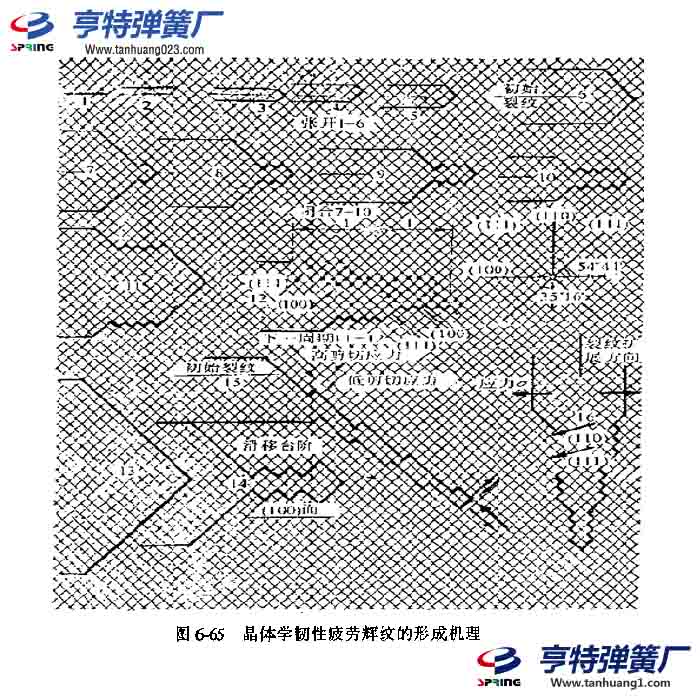

2、晶体学延性弹簧疲劳辉纹的形成机理在详细研究了一些延性弹簧疲劳辉纹为特征的模型后,有人提出了如图6-65所示的品体学延性弹簧疲劳辉纹形成机理。

最简单的是图中的1-10阶段,在加载段,裂纹沿着二个滑移系i111t滑移面向前扩展,同时使裂纹前端饨化。滑移既可同时沿着二个滑移系进行--每个滑移面移动一个原子间距,也可先在一个滑移系上连续滑移到产生某种程序的加工硬化为止,尔后转到另一个滑移系上,如此间歇地在两个系统上滑移。由于新的滑移面用于裂纹的扩展,故两个滑移系将交替活化。

在去载阶段,滑移将逆向进行,它使裂纹前端重新变得尖锐并为下一周期的扩展作好准备。假若逆向滑移正好发生在裂纹前端的滑移面上,则图中的阶段(6)将回复到阶段(1)。但因为加载段新产生的自由表面(裂纹面)早已氧化,所以,根本不可能沿裂纹前端原来的晶面逆向滑移。相反将沿着许多新的平行的晶面滑移,如果每一原子层的滑移量在数值上等于一个布氏失量,则逆向滑移过程中新产生的面必定是光滑的晶体学平面(阶段12)。但是,这种情况比较少见。更可能的是,在少数几个特定的滑移面上滑移若干布氏矢量,结果,新产生的裂纹面上将有许多台阶,如图中的阶段(13)(14)。

对于高强度铝合金,两个互不平行的滑移面(111)间交角可能是109?28’,也可能是7032',如果沿着两个交角为109?28的(111)面滑移,则裂纹的扩展如阶段1-12所示。若沿70?32’交角的滑移面滑移,则裂纹的扩展如阶段16所示。

该模型说明每一周期的裂纹扩展量均发生在加载段。在去载阶段,新产生的裂纹表面因滑移而形成弹簧疲劳辉纹,并使袭纹前端重新变得尖锐,同时也为下半周期作好准备。

到现在为止我们在描述该模型时,假定两个(111)面对于裂纹

扩展所起的作用是相等的,因而裂纹沿着该两滑移面夹角的等分平而扩展。如果两个滑移系统对于裂纹扩展所提供的滑移量不相等,则裂纹将偏离两滑移面的等分面而扩,如图中的阶段(15)。

根据上述模型可知,(i)弹簧疲劳裂纹两边断面上弹簧疲劳辉纹应峰-峰、谷一谷柏对应。(i)当加载裂纹张开时,滑移是非常均匀的,而去载段裂纹闭合时,滑移将不规则得多,所以,在弹簧疲劳辉纹的前侧(即闭合时形成的齿面)应有较粗大的可以看得见的滑移台阶,而后侧较小,其位错分布也较复杂。(ii)在对称滑移的情况下,裂纹扩展的宏观平面平行于(100)或(110)面,而弹簧疲劳辉纹的两侧为(111)面,若裂纹闭合时,每一原子层的滑移量等于一个布氏矢量,则弹簧疲劳辉纹的前侧变为(100)或(110)面(阶段12和16)。(Ⅳ)若由于不对称滑移使裂纹扩展偏离等分面,则弹簧疲劳裂纹两边断面上的弹簧疲劳辉纹将是不同的,也就是说在最大切应力一侧,弹簧疲劳辉纹的深/宽比要较之另一侧大,(阶段15)。以上四点,均为某些实验观察所证实。

由于不同材料其疲劳燃纹的形态在微观范围内可能有很大的不同。所以关于它的形成机理的解释还远未完全解决。不少人从不同的角度已是出了若于新的模型。

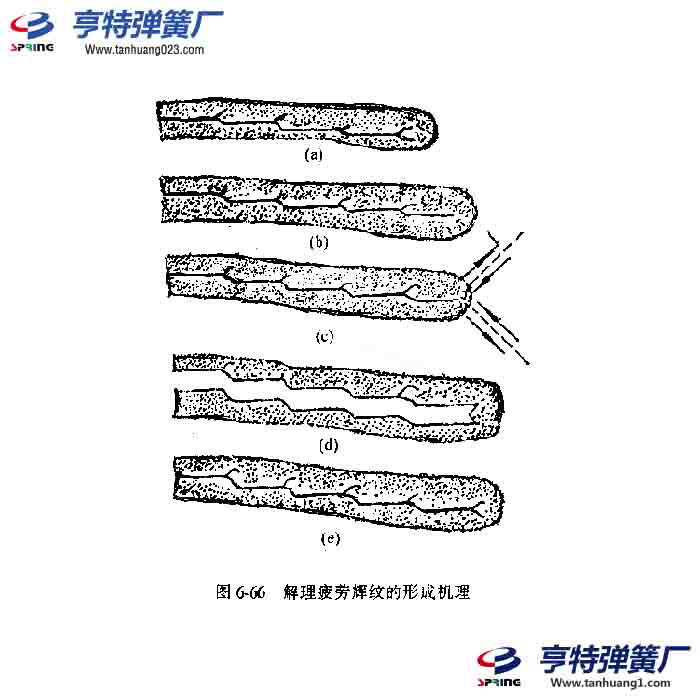

3、脆性弹簧疲劳辉纹的形成机理脆性解理弹簧疲劳辉纹的形成并不象延性弹簧疲劳辉纹那样复杂,其基本过程是,在疲劳载债的作用下,首先沿解理面解埋断裂一小段距离,然后因裂纹前端塑性变形而停止扩展。当下一周期开始时,又作解理断裂,如此往复,即形成解理弹簧疲劳辉纹。图666即为…种解理弹簧疲劳辉纹形成机理的示意图。

假定裂纹的最初形态如(a),当载荷增加时,裂纹前端因解理断裂而向前扩展一段距离,如(b)。然后塑性钝化,停止解理。由于解理断裂的材料充分硬化,所以形变集中于裂纹前端非常狭窄的滑移带内,如(c)的两条虚线所示。当裂纹在载荷作用下充分张于,其前端的形态则如(d):然后进人去载或压缩载荷阶段,裂纹闭合,前端重新变得尖锐而形成与(a)相似的形状(e)。所以,作为解理弹簧疲劳辉纹形成机构最基本的思想也是与塑性钝化过程有关。

非晶体学脆性弹簧疲劳辉纹的形成机构,只要把上述解埋弹簧疲劳辉纹机构中的解理断裂,换成准解理断裂即可适用。

上一个: 弹簧疲劳裂纹扩展第一阶段的扩展机理

下一个: 弹簧裂纹扩展两阶段转换的影响因素

东莞市亨特五金制品有限公司 业务资询 吴小姐137 9886 4197 王先生137 1330 9585 粤ICP备12091082号