咨询热线

0769-89773531

发布时间:2021-08-27

编辑:锥形弹簧

人气:1624

锥形弹簧设计冲压模,介绍了一种采用冲压方法加工螺旋弹簧锥形头的锥形弹簧模,并对冲压工艺及模具相关参数设计中必须注意的问题进行了划分。

锥形弹簧模具结构及工作过程

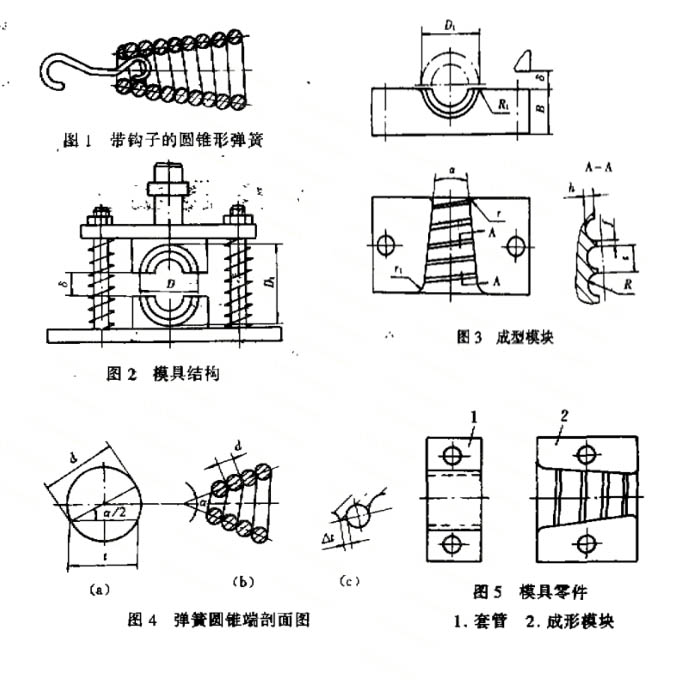

使用模具在冲床上加工图1所示的锥形弹簧,实践证明可以获得令人满意的结果。锥形弹簧模具的结构如图2所示。将弹簧的一端放入上下模具之间的工作件中。在连续冲压下,弹簧在旋转时轴向进给。在冲压过程中,弹簧受到压缩和挤压,导致复杂的弯曲变形。由于上模有锥形螺旋槽,弹簧外径逐渐变小,钢丝沿轴向旋转延伸,使长度尺寸延伸到两端。虽然弹簧的轴线有时会向下移动,但在冲压成形过程中弹簧需要大量旋转,因此偏离中心的偏差可以及时纠正。在冲压过程结束时,也可以多次冲压弹簧的正旋转和负旋转。借助其弹力,对齐轴。如果卸扣提前放置在弹簧孔端,锥形端钢丝将其紧紧包裹在端部锥形端孔中,以便组装成型。

冲模的上、下成形模均采用Crl2钢制造,硬化至50~55HRC。螺旋槽零件表面几何形状的差异和相关参数的选择直接影响加工质量和端部几何形状。

圆锥弹簧模具几何参数的选择

上下模具的几何形状如图3所示。相关参数只能在测试后确定。

螺距、齿宽和螺纹凹槽有效深度的确定。弹簧采用60Siena钢丝轧制,由于钢丝强度较低,在热处理前用锥形弹簧模冲孔弹簧的锥形端。下模和下模的螺距取钢丝直径d,(在=d-t时会有一个小误差),可以冲出合格的产品。如果弹簧是用碳钢丝缠绕的,如果模具仍用于冲压,将会出现许多问题。由于碳素钢丝强度高,冲压时上、下模尖峰常被钢丝压碎,弹簧表面出现线性深痕,甚至O.D.3~0.5闸板间隙。如果上下模具的螺距更改为“=dcosG/2),情况将显著改善(锥角)。

改进后的成形模在带有车削锥度装置的床身上加工,因此需要使车床进给节距t=dcos(a/2)。这样,上下模具中的螺旋圆形槽(称为槽)可以完全吻在弹簧的锥形端上(见图)。如果t=d,轿厢的节距如图4c所示。槽大1:钢丝为半周向,不能与钢丝表面完全接触。如果是增值的话△£ 每次生成时,将发生累积错误。用t=dcos(a/2)冲出的锥形端面不会产生间隙。表面质量非常好,以避免蜂顶开裂。峰值顶部应设计为,=(1/3-1/4)R,h=3/4R,如图3所示。多次冲压后,钢丝使成形模中的槽补偿车削节距误差,不仅提高了槽面强度,而且提高了槽的平整度,延长了模具的使用寿命。

大、小端直径D及上、下模平面间隙d、圆角R的确定

试验中曾采用D。=D,但冲压后弹簧表面出现毛刺和凸缘,这主要是由于钢丝弹簧外径受冲压变小时,钢丝表面被成形模块的四处棱角强力挤拉而产生的。如将棱角改为大圆角,使R=D/4(见图3),同时使D=1.1D,则开始接触时,钢丝易于滑人凹槽内,不会刮伤和产生凸缘,保证了加工质量。

由于钢丝有一定的回弹,为达到质量要求,需使锥形弹簧模具在闭合时模腔尺寸小于弹簧外径,从而使弹簧回复后达到图纸要求尺寸,小端直径一般以不大于弹簧圆锥小靖外径为佳。导柱外边的压簧(见图2)主要起调节上、下模间隙、便于拆卸和控制弹簧质量的作用,根据经验可取d=(3/4)d。工作作前应校正摸具的闭合高度,使8=0或留0.5ram间隙。

冲压过程中应注意的问题

(1)经常清洗凹槽内的杂质、污物,加油润滑,保持凹槽内光洁,才能保证弹簧锥端的表面质量。

(2)在锥形弹簧模具前端人口部分加1个套管,如图5所示。套管固定在底板上,并使其与模具中心高度一致,起稳定导向和支承的作用。

(3)这种冲压工艺回弹力较大,机床振动频繁,在操作中要注意机床的曲轴、制动及锥形弹簧模具连接处的螺钉是否松动,以免发生事故。

相关产品推荐:

锥形弹簧,东莞弹簧厂,锥形弹簧设计加工厂家,可根据客人要求设计加工各种类锥形压力弹簧,锥形压缩弹簧种类多,采用进口材料精密加工,力度稳定,寿命持久。咨询13713309585

下一个: 圆锥弹簧的刚度系数和静伸长计算

东莞市亨特五金制品有限公司 业务资询 吴小姐137 9886 4197 王先生137 1330 9585 粤ICP备12091082号